Lotne związki organiczne (LZO) to wyjątkowo szkodliwe, rakotwórcze i mutagenne substancje, powszechnie wykorzystywane w przemyśle. W trosce o środowisko naturalne oraz zdrowie ludzi, od wielu lat prawodawcy w większości krajów zaostrzają normy postepowania z LZO, oraz emisji LZO pozostałych po procesach produkcyjnych.

Coraz ważniejsze jest też dążenie do energooszczędności technologii służących do eliminacji LZO.

Już w latach 70tych 20go wieku zaczęto do eliminacji LZO używać technologii katalitycznych, nazywanych RCO (Regenerative Catalytic Oxidation). Po jakimś czasie technologia ta, jak się wydawało, osiągnęła koniec swoich możliwości osiągania coraz niższych norm emisji, i – pomimo przewag na innymi technologiami – zaczęła zmniejszać swój udział w rynku.

Dokonany w ostatnich latach rozwój sensorów, mocy obliczeniowej mikroprocesorów, i oprogramowania, w połączeniu z opracowanymi przez Oxydea układami przełączania przepływami gazów, pozwolą katalitycznej technologii Oxydea stać się liderem rynku eliminacji LZO z procesów produkcyjnych.

Dalej znajduje się obszerne wyjaśnienie sygnalizowanych tu tematów.

Ważne informacje prawne z 2024 roku

Komisja Europejska podjęła 07.02.2024 decyzję o wszczęciu postępowania o naruszeniu obowiązków państwa członkowskiego przez Polskę.

„Polskie ustawodawstwo nie transponuje prawidłowo kilku przepisów dyrektywy, w tym niektórych kluczowych zasad dotyczących warunków pozwoleń zintegrowanych oraz (…), przepisów dotyczących dopuszczalnych wielkości emisji, a także środowiskowych norm jakości.”

Brak pełnego włączenia przepisów dyrektywy IED (tj. Dyrektywa Parlamentu Europejskiego i Rady 2010/75/UE z dnia 24 listopada 2010 r. w sprawie emisji przemysłowych) powoduje, że przedsiębiorstwa odwlekają inwestycje dostosowujące ich instalacje do nowych surowych norm emisji.

Ponadto na połowę 2024 roku planowana jest nowelizacja dyrektywy IED, fundamentalnej dla popytu na technologie oczyszczania LZO.

Wszczęcie postępowania przez Komisję Europejską, oraz nowelizacja dyrektywy IED planowana w 2024, to bardzo korzystne okoliczności dla działalności Oxydea.

PRODUKTY OXYDEA

INSTALACJE OCZYSZCZANIA GAZU Z LZO

OPIS OGÓLNY

Przedstawiamy rozwiązanie problemu emisji lotnych związków organicznych w przemyśle.

Produktem jest instalacja przeznaczona do usuwania, w niskiej temperaturze (bez spalania płomieniowego), rakotwórczych i mutagennych lotnych związków organicznych, które powstają w ogromnej ilości procesów przemysłowych na całym świecie. Zastosowana technologia umożliwia także odzysk ciepła odpadowego powstającego w procesie utleniania. Działanie produktu polega (w uproszczeniu) na połączeniu:

– technologii katalitycznych w reaktorach rewersyjnych RCO/CFRR,

– zaawansowanego sterowania procesem z wykorzystaniem oprogramowania SCADA.

Nasz produkt jest dedykowany zarówno do stabilnych procesów produkcyjnych, jak i do procesów przemysłowych w których może zachodzić istotna zmienność parametrów gazu procesowego (przepływ, skład, stężenie LZO). Na skutek zastosowania nadążnej automatyki kontrolno-pomiarowej, inteligentnych algorytmów sterujących, a także precyzyjnych procedur wytwarzania katalizatorów platynowych mających dużą powierzchnię aktywną proporcjonalnie do objętości złoża katalitycznego i kosztu użytej platyny, technologia Oxydea może rozwiązać problem LZO.

Technologia RCO/CFRR dostarczana przez Oxydea może zastąpić technologię sit molekularnych obecnie używaną do oczyszczania gazu poprocesowego z LZO. Sita molekularne składają się m.in. z ciężkich, wymagających problematycznej precyzji w obróbce, trudnych w kalibracji ruchomych elementów. Wydaje się prawdopodobne zastąpienie sit molekularnych prostszymi w produkcji reaktorami RCO/CFRR, niemal pozbawionymi elementów ruchomych, tańszymi w produkcji i utrzymaniu.

Klient otrzymuje gotową linię technologiczną do utleniania lotnych związków organicznych, uruchomioną w jego infrastrukturze produkcyjnej, i zintegrowaną z sterowaniem pozostałych procesów (jeśli będzie to konieczne). Klient płaci za instalację rozwiązującą problem z emisją LZO i umożliwiającą zagospodarowanie ciepła odpadowego.

LOTNE ZWIĄZKI ORGANICZNE

Lotne związki organiczne (LZO) to trujące uboczne produkty w wielu procesach przemysłowych. LZO wywierają silne skutki mutagenne i kancerogenne. Związki organiczne to wszystkie związki chemiczne zawierające węgiel (w połączeniu z wodorem), z wyjątkiem dwutlenku węgla, kwasu węglowego i kilku innych. Węgiel organiczny to węgiel zawarty w związku organicznym.

Lotne związki organiczne (LZO, VOCs, Volatile Organic Compounds) to grupa kilkuset związków organicznych, które z łatwością przechodzą w postać pary lub gazu i ich temperatura wrzenia mieści się w zakresie 50–250 °C.

Podstawową jednostką w jakiej wyrażane są poziomy emisji jest stężenie zanieczyszczeń – przeliczone na masę węgla organicznego [mgCorg/Nm3].

NOWE NORMY EMISJI

Zgodnie z Dyrektywą Parlamentu Europejskiego i Rady 2010/75/UE w sprawie emisji przemysłowych (tzw. IED), oraz z ustawą Prawo ochrony środowiska, ustalanie warunków pozwolenia zintegrowanego (czyli decyzji administracyjnej, na podstawie której działają przedsiębiorstwa potencjalnie trujące środowisko na skutek emisji LZO) opiera się o tzw. Konkluzje BAT (Best Available Techniques, tj. najlepszych dostępnych technik). Konkluzje BAT to źródło prawa UE (tzw. decyzja wykonawcza Komisji Europejskiej). Zawarte w nim są m.in. wnioski dotyczące najlepszych dostępnych technik, opis tych technik, informacje służącej ocenie ich przydatności, oraz wielkości emisji dopuszczalnych po ich zastosowaniu. W Dzienniku Urzędowym UE opublikowane zostały Konkluzje BAT dla kilkunastu rodzajów działalności, konkluzje te maja moc obowiązującą, wprowadzają surowsze normy emisji LZO. Przedsiębiorstwa muszą dostosować się do nowych norm, i wdrożyć nowe technologie (BAT), pod groźbą wysokich kar.

Technologia Oxydea jest wymieniona w Konkluzjach BAT.

ZMIANA IED 2024

Pomimo upływu zaledwie kilku lat od ostatniego zaostrzenia norm emisji, w 2024 roku planowana jest kolejna nowelizacja dyrektywy IED. Nowelizacja ta będzie bardzo korzystna dla Oxydea.

W procedurze administracyjnej pojawi się obowiązek przeanalizowania przez organ, czy zaproponowany przy składaniu wniosku o decyzję administracyjną poziom emisji (obecnie zazwyczaj najłagodniejszy z możliwych z zakresu określonego przez BAT), nie mógłby być ostrzejszy. W praktyce prowadzić to może do uznaniowego zaostrzenia indywidualnych norm emisyjnych.

Dokonana będzie rewizja dokumentów referencyjnych BAT (BREFów, z których tworzy się wiążące prawnie konkluzje BAT) do roku 2028 (a następnie co pięć lat). Ocena musi uwzględniać nowe techniki. Kolejny proces aktualizacji decyzji administracyjnych oraz dostosowania instalacji, będzie dokonywany już według nowych zasad i z nowymi, zaostrzonymi poziomami emisji.

Publiczny dostęp do informacji dotyczących emisji przemysłowych ułatwi społeczeństwu udział w podejmowaniu decyzji dotyczących środowiska, w tym w wyborze technologii służących ograniczaniu emisji.

Przewidziano ustanowienie skutecznych, proporcjonalnych i odstraszających kar dla tych, którzy naruszają przepisy. Osoby, których zdrowie ucierpiało w wyniku umyślnego lub wynikającego z niedbalstwa naruszenia przepisów będą uprawnione do odszkodowania.

ZASTOSOWANIA BRANŻOWE

Branża w której dokonywana będzie sprzedaż to przede wszystkim fabryki kolorowych opakowań z tworzyw sztucznych wykorzystujące technologie fleksograficzne. Jest to duży i silnie rosnący rynek, podlegający kontroli emisji. Ponadto elektryczność do suszenia powierzchni podlegających obróbce fleksograficznej, po podwyżkach cen elektryczności, stanowi istotny % kosztów produkcji. Oszczędność kosztów energii oraz odzysk energii cieplnej jest wskazywany przez potencjalnych klientów jako istotna przewaga technologii Oxydea.

Kolejne branże to wszelkie branże wykorzystujące technologie powlekania powierzchni lakierami itp., a zatem automotive, konstrukcje stalowe, AGD i inne.

Ponadto technologia Oxydea ma zastosowanie w branżach:

- produkcja farmaceutyków,

- produkcja spoiw, uszczelniaczy, klejów, nakładanie tych substancji,

- produkcja obuwia, dywanów, linoleum, pokryć dźwiękochłonnych itp.,

- produkcja lakierów,

- produkcja farb drukarskich,

- przeróbka gumy,

- wytłaczanie oleju roślinnego i tłuszczu zwierzęcego,

- impregnowanie drewna,

- laminowanie drewna i tworzyw sztucznych,

- produkcja nabłyszczaczy, środków czystości, dezodorantów,

- produkcja pestycydów, herbicydów

- produkcja cementu.

Jesteśmy gotowi do podjęcia prac wspólnie z przedstawicielami ww. branż, w celu dostosowania technologii do indywidualnych potrzeb.

KATALIZATORY

CZYM JEST KATALIZATOR?

Katalizator to substancja, która przyspiesza lub ułatwia reakcje chemiczne, lub obniża energię konieczną do zajścia reakcji chemicznej. W reakcji katalitycznej katalizator nie zużywa się ani nie podlega zmianom fizyko-chemicznym. W przemyśle katalizatory odgrywają kluczową rolę w efektywnym i ekonomicznym prowadzeniu procesów chemicznych, pozwalając na osiąganie pożądanych rezultatów w niższych temperaturach, stężeniach, ciśnieniach itp.

Korzyści z zastosowania katalizatorów w przemyśle:

- Zwiększenie efektywności: Katalizatory znacząco zwiększają szybkość reakcji chemicznych, co przekłada się na wyższą wydajność produkcji i skrócenie czasu procesów.

- Oszczędność energetyczna: Dzięki katalizatorom, wiele procesów przemysłowych wymaga niższych temperatur i ciśnień, co skutkuje mniejszym zużyciem energii i obniżeniem kosztów operacyjnych.

- Redukcja emisji szkodliwych substancji: Katalizatory pomagają w ograniczaniu emisji szkodliwych substancji, takich jak tlenki azotu, tlenki siarki, lotne związki organiczne, przyczyniając się do ochrony środowiska i spełniania norm środowiskowych.

- Jakość produktu: Użycie katalizatorów umożliwia produkcję czystszych i bardziej jednorodnych produktów, co jest kluczowe w wielu branżach, np. w przemyśle farmaceutycznym czy spożywczym.

- Innowacyjność i rozwój: Stosowanie nowoczesnych katalizatorów otwiera drzwi do tworzenia nowych materiałów i produktów, wspierając innowacyjność i rozwój technologiczny.

Oxydea oferuje najwyższej jakości katalizatory z metali szlachetnych: platyny, palladu i rodu (Pt, Pd, Rh) do zastosowań w procesach utleniania lotnych związków organicznych, powstających jako substancje odpadowe w procesach przemysłowych.

Bez zastosowania katalizatora utlenienie LZO powstających jako odpad w procesach przemysłowych zachodzi najczęściej w temperaturze 900-1300oC. Jest to utlenienie płomieniowe. W sytuacji, gdy stężenie LZO jest zbyt niskie, aby zachodziła samoczynna reakcja utleniania płomieniowego (potocznie zwana „spalaniem”), czyli taka jak spalanie gazu ziemnego w kuchence gazowej, trzeba dostarczać do procesu w sposób ciągły temperaturę konieczną do utleniania LZO. Źródłem ciepła jest palnik zasilany z zewnętrznej instalacji energetycznej (gaz lub olej). Jest to dopalanie płomieniowe LZO, kosztowne, i do tego wymagające zastosowania materiałów odpornych na wysoką temperaturę. Osobnym zagadnieniem związanym z dopalaniem termicznym jest emisja tlenków azotu (NOx). Tlenki azotu z kolei mają wpływ na powstawanie substancji rakotwórczych i mutagennych.

KATALIZATORY OXYDEA

Dzięki właściwościom katalitycznym platyny, palladu i rodu, utlenianie LZO na katalizatorach Oxydea zachodzi w temperaturze 280-400oC. Utlenianie w tym przypadku oznacza rozkład rakotwórczych i mutagennych LZO na proste związki H2O i CO2.

Istotna jest też, oprócz właściwości katalitycznych metali, struktura przestrzenna katalizatora Oxydea. Dzięki niej temperatura pracy katalizatorów Oxydea jest znacznie niższa od temperatury pracy katalizatorów (opartych o te same metale szlachetne) wykorzystywanych do oczyszczania spalin w samochodach spalinowych. Katalizatory Oxydea to wysoce porowate podłoże mineralne, na które naniesiona jest warstwa atomów metali. 1 cm3 katalizatora Oxydea ma kilkadziesiąt m2 powierzchni aktywnej pokrytej metalem. Dzięki łącznej ogromnej powierzchni aktywnej katalizatora zamkniętego w reaktorze RCO, skuteczność katalizatorów Oxydea jest wysoka, a dzięki ultra cienkiej warstwie metalu na tej powierzchni, koszt katalizatorów Oxydea jest akceptowalny w zastosowaniach komercyjnych. Można napisać, że katalizatory Oxydea to nanotechnologia do zastosowania w wielkim przemyśle.

Katalizatory Oxydea dostosowane są do potrzeb klienta, odpowiednio do rodzaju i stężenia LZO.

Zarówno mineralne podłoże, na które naniesione są metale z właściwościami katalitycznymi, jak i same metale, są nieszkodliwe dla środowiska, i w całości mogą być poddane recyklingowi.

TECHNOLOGIA RCO/CFRR

OPIS TECHNOLOGII

ZAŁOŻENIE PODSTAWOWE

Produktem jest instalacja przeznaczona do utleniania w niskiej temperaturze rakotwórczych i mutagennych lotnych związków organicznych, które powstają w ogromnej ilości procesów przemysłowych na całym świecie, a następnie (fakultatywnie) do odzysku ciepła odpadowego powstającego w procesie utleniania. Działanie produktu polega (w uproszczeniu) na połączeniu:

1. technologii katalitycznych w reaktorach rewersyjnych RCO/CFRR,

2. zaawansowanego sterowania procesem z wykorzystaniem oprogramowania SCADA.

Reaktory RCO/CFRR to nanotechnologia i oszczędzające energię algorytmy, stosowane w dużych instalacjach przemysłowych.

KATALIZATOR

Katalizator to substancja, która pozwala obniżyć energię potrzebną do zaistnienia reakcji chemicznej, w tym przypadku pozwala obniżyć temperaturę, w której unieszkodliwiane są LZO. Więcej wiedzy ogólnej o katalizatorach można znaleźć w tej części naszej strony internetowej.

Oczyszczanie gazów następuje w reaktorze katalitycznym RCO/CFRR, w obecności katalizatora składającego się głównie z platyny, w temperaturze nieprzekraczającej 400°C, i polega na utlenieniu LZO do CO2 i H2O.

Katalizator użyty w reaktorach RCO/CFRR to nanotechnologia materiałowa, wymagająca zaawansowanych procedur w procesie wytwarzania. Oxydea ma unikalne kompetencje, dzięki którym jest samodzielnym producentem tych katalizatorów.

OPROGRAMOWANIE SCADA

SCADA (ang. Supervisory Control And Data Acquisition) to system informatyczny nadzorujący przebieg procesu technologicznego. Jego główne funkcje obejmują zbieranie aktualnych danych (pomiarów), ich wizualizację wygodną dla użytkownika (UI – User Interface), sterowanie procesem, alarmowanie, archiwizację danych.

Zastosowane zostaną autorskie algorytmy w nadążnym systemie automatyki i sterowania procesem technologicznym opartym o procesory PLC synchronizowane z wizualizacją SCADA.

Układ regulacji nadążnej (ang. follow-up control system, układy śledzące) – taki układ automatyki, którego algorytm działania realizuje pewien przebieg wielkości sterowanej, przy czym przebieg ten nie jest znany. Sygnał sterujący x0 jest nieznaną funkcją czasu. Zmiany sygnału sterującego x0 nie zależą od procesu zachodzącego wewnątrz układu automatycznej regulacji, ale są wywołane zjawiskami zachodzącymi poza tym układem. Zmiany w czasie wartości wielkości zadanej w = f ( t ) są zwykle również nieznane. Wartości tej funkcji są określone przez czynniki występujące na zewnątrz układu regulacji. Zadaniem tego układu jest takie sterowanie obiektem, aby zmiany wielkości regulowanej nadążały za zmianami wartości zadanej. Wartość zadaną nazywa się wielkością wiodącą. Taki sposób sterowania procesem fizykochemicznym spełnia znamiona tzw. Przemysłu 4.0.

RCO/CFRR

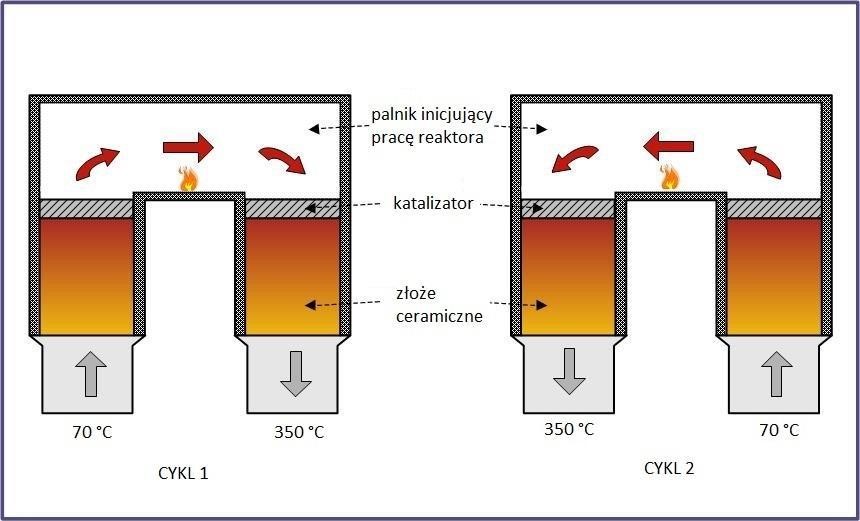

Technologia RCO/CFRR (Regenerative Catalytic Oxidation/Catalytic Flow Reversal Reactor) oparta jest na cyklicznym procesie:

1. utleniania gazu w obecności katalizatora platynowego (obecność katalizatora odróżnia technologię naszą od stosowanej dotychczas technologii RTO), i

2. wydzielania ciepła do złoża ceramicznego

– w symetrycznej parze reaktorów pracujących naprzemiennie w cyklicznie zmiennym kierunku przepływu gazów.

Raz zainicjowany proces przebiega dalej autotermicznie (tzn. „sam z siebie” bez dostarczania energii z zewnątrz). Oczyszczony z LZO gaz opuszcza reaktor CFRR z temperaturą ok. 350°C, co pozwala na odzysk ciepła odpadowego.

PRZEBIEG PROCESU

Złoże ceramiczne stanowi ośrodek wymiany ciepła: najpierw ogrzewając gaz do temperatury inicjacji procesu utleniania LZO w obecności katalizatora, a później akumulując ciepło powstające na skutek reakcji utleniania LZO.

W pierwszym cyklu zawierający LZO gaz płynie przez gorące złoże ceramiczne jednego z dwóch reaktorów. Następuje ogrzanie gazu do temperatury wystarczającej, aby po przejściu gazu do warstwy katalizatora nastąpiła tam katalityczna egzoenergetyczna (tzn. z wydzieleniem ciepła) reakcja utleniania LZO zawartych w ogrzanym gazie. Gorące produkty utleniania opuszczają pierwszy reaktor, płyną do drugiego i oddają ciepło do złoża ceramicznego w drugim reaktorze, aż do czasu odwrócenia kierunku przepływu strumienia gazów przez parę reaktorów.

W drugim cyklu następuje zmiana kierunku przepływu gazu zawierającego LZO, który teraz płynie do drugiego z pary reaktorów. Analogicznie jak w pierwszym cyklu, na złożu ceramicznym następuje ogrzanie gazu do temperatury wystarczającej, aby po przejściu gazu do warstwy katalizatora nastąpiła tam katalityczna egzoenergetyczna reakcja utleniania LZO zawartych w ogrzanym gazie. Gorące produkty utleniania opuszczają reaktor, płynął do pierwszego i oddają ciepło do złoża ceramicznego w pierwszym reaktorze.

Wprowadzenie katalizatora do reaktora CFRR sprawia, że utlenienie LZO zachodzi w temperaturach niższych o kilkaset °C (o nawet 500-700°C, w zależności od związku) od temperatury utleniania (wtedy spalania płomieniowego) bez katalizatora.

ZASTOSOWANIE KATALIZY – KORZYŚCI

- autotermiczny (tzn. bez dostarczania energii zewnętrznej) przebieg procesu,

- możliwość odzysku ciepła odpadowego na potrzeby produkcji, ogrzewania hal, itp., co w okolicznościach ogromnego wzrostu cen elektryczności oraz niedoboru i wzrostu cen surowców energetycznych pozwala klientom na obniżenie kosztów.

- obniżenie temperatury procesu, a dzięki temu:

- istotne obniżenie kosztów CAPEX rozwiązania: nie ma potrzeby stosowania stali żaroodpornej, ceramiki izolującej komory spalania itd.,istotne wydłużenie trwałości rozwiązania, a dzięki temu obniżenie kosztów OPEX: brak remontów, przestojów, wymiany elementów zużywających się itd.,

- brak emisji wywołujących rakotwórczy smog NOX (tlenków azotu), co jest ogromną przewagą.

ZASTOSOWANIE SYSTEMU SCADA – KORZYŚCI

- bezobsługowy, całkowicie automatyczny przebieg procesu w trybie 24/7/360,

- skuteczność pracy auto termicznej w pełnym (bardzo szerokim) zakresie nominalnym,

- gotowość do pracy po ok. 30 minutach od włączenia,

- możliwość elastycznego, szybkiego dostosowanie do zmian w procesie produkcji (nowe maszyny, nowe produkty),

- wygodny w obsłudze, zrozumiały interfejs graficzny użytkownika (UI),

- dostęp on-line na potrzeby nadzoru itp.,

- łatwość analizy danych.

SKALOWANIE

Rozwiązanie jest modułowe, więc w przypadku wzrostu mocy produkcyjnych klienta, tj. wzrostu ilości LZO, dodaje się kolejną parę reaktorów RCO/CFRR, i modyfikuje się sterowanie SCADA.

Moduły mogą być projektowane do różnych wydajności, dla klientów z dowolnie dużym problemem emisji LZO.

Relatywnie niewielki rozmiar i masa rozwiązania, znikomy poziom wibracji, i niskie ryzyko pożaru lub wybuchu, pozwalają na montaż w miejscach dogodnych lub dostępnych w istniejących warunkach klienta, tj. bez prac budowlanych, w tym w hali ponad przestrzenią produkcyjną, na zewnątrz hali produkcyjnej itp.

Rozwiązanie pozwoli tez na elastyczny, odpowiednio do rozmiaru, odzysk ciepła i skierowanie go do procesu produkcyjnego.

PORÓWNANIE TECHNOLOGII

| Charakterystyka obecnych rozwiązań | Charakterystyka rozwiązania Oxydea |

|---|---|

| Ciężkie, z dużą średnicą, trudne do skalibrowania / scentrowania obracające się (napędzane silnikiem) koło zawierające sorbent (tzw. cytryna) | Lekkie rozwiązanie niewymagające napędu silnikiem, niemal niezawierające elementów ruchomych, bez problemów wynikających z tarcia, bez odkształcania się części składowych na skutek grawitacji i dużych zmian temperatury |

| Obracające się koło z dużą średnicą, zawierające sorbent (tzw. cytryna) i wymagające bardzo dokładnego spasowania do kanału gazu procesowego; jedynym uszczelnieniem jest warstwa teflonu. Problemem jest w szczególności dostosowanie rozszerzalności cieplnej koła (cytryny) i kanału gazowego | Znacznie mniejsze średnice kanałów gazowych zmniejszają skutki ewentualnych nieszczelności, przy czy skutki te są eliminowane odpowiednio dobraną sekwencją przełączeń zaworów kanałów |

| Częścią procesu jest desorpcja, co wymaga dostarczenia dodatkowej energii. Tylko część urządzenia (4 lub 5 z 6 wycinków koła, do tego trzeba odjąć powierzchnię konstrukcji nośnej wymagającej utrzymania w ruchu ale nie uczestniczącej w procesach fizykochemicznych) uczestniczy w oczyszczaniu gazu procesowego z LZO (proces adsorpcji), pozostała część podlega desorpcji. | Urządzenie cały czas wykorzystywane jest w całości (100% powierzchni czynnej uczestniczy w procesach fizykochemicznych) |

| Sorbent wymaga wymiany, ponieważ z czasem zmniejsza się jego chłonność. Szacuje się że konieczna jest wymiana co 6 miesięcy. | Katalizator bez utraty sprawności utleniania może pracować wiele lat. Szacuje się, że prawidłowo użytkowana instalacja może pracować 5 lat bez potrzeby wymiany katalizatora. |

| Desorbowany LZO jest utleniany płomieniowo zawsze, co wymaga wykonania części urządzenia w którym zachodzi spalanie z materiałów żaroodpornych. Temperatura spalania płomieniowego to 800-1200oC | Płomieniowe dogrzewanie procesu w niskich stężeniach LZO dokonywane jest do temperatury 400oC (zazwyczaj do 350oC), więc co do zasady nie wymaga szczególnych materiałów. W mniejszych urządzeniach (dla mniejszych przepływów, poniżej 10.000 m3/godzinę można stosować grzałki elektryczne z precyzyjnym sterowaniem mocą. |

| Precyzja montażu i masa urządzenia istotnie ograniczają możliwości lokalizacji. Uwzględniać należy też zewnętrzną temperaturę na rozszerzalność cieplną kanału gazowego i niedopasowanie z tego wynikające do rozszerzalności cieplnej koła zawierającego sorbent (tzw. cytryny) | Relatywnie niska masa i brak wpływu zewnętrznych warunków na jakość pracy pozwala na elastyczne montaże urządzenia, np. nad halą produkcyjną, na zewnątrz hali produkcyjnej. |

| Zużyty sorbent jest odpadem niebezpiecznym, wymagającym unieszkodliwienia. | Zużyty katalizator to platyna i podłoże mineralne, w 100% do łatwego recyklingu. |

| Przyszłe normy emisji mogą ograniczać stosowanie innych technologii. | Przyszłe normy emisji mogą promować technologię Oxydea, szczególnie po włączeniu jej do przewidzianego w znowelizowanej IED (w roku 2024) Centrum innowacji, które będzie kreować trendy w ochronie środowiska i sposobach redukcji emisji. |

DLA INWESTORÓW

WSPÓŁ-INWESTORZY DLA BUDOWY DEMONSTRATORA

Planujemy zbudować demonstrator technologii RCO/CFRR, dzięki któremu potencjalni klienci będą mogli przekonać się, że optymalną dla nich decyzją, w celu rozwiązania problemu nowych norm emisji LZO, będzie zlecenie rozwiązania tego problemu spółce Oxydea.

Obecnie inwestorami w spółce są m.in. fundusz preseed venture capital oraz anioł biznesu. Mamy deklaracje udziału kapitałowego w projekcie producenta kompletnych linii technologicznych powlekania lakierniczego, oraz wykonawcy precyzyjnych konstrukcji stalowych (w tym przekładni zębatych).

Poszukujemy współ-inwestorów w celu zamknięcia finansowania budowy demonstratora. Dzięki wsparciu partnerów z doświadczeniem inwestycyjnym, Oxydea jest gotowa do przyjęcia bez zbędnej zwłoki finansowania na warunkach powszechnie stosowanych w inwestycjach venture capital.

MODEL BIZNESOWY

Oxydea planuje działać jako generalny wykonawca instalacji przemysłowych do oczyszczania powietrza z lotnych związków organicznych z wykorzystaniem własnego know-how dla najbardziej marżowych części produktu: produkcji katalizatora oraz projektowania CAD i SCADA.

Spółka planuje outsourcing docelowo dla obszarów:

- usług budowy konstrukcji stalowych,

- usług izolacji termicznych,

- usług montażu instalacji.

Outsourcing ten planowany jest do powierzenia doświadczonemu i zweryfikowanemu partnerowi biznesowemu, który obecnie prowadzi (od ponad 15 lat) działalność jako producent i generalny wykonawca pełnych instalacji do przemysłu lakierniczego. Dysponuje odpowiednim zapleczem produkcyjnym i osobowym. Od początku sprzedaż będzie planowana w oparciu o kanały dystrybucji wspomnianego powyżej partnera, zarówno jako sprzedaż odrębnych instalacji do rozwiązywania problemów z LZO, jak i sprzedaż łączoną, tj. włączenie instalacji do rozwiązania problemów z LZO do instalacji do przemysłu lakierniczego. Takie rozwiązanie jest dużym ułatwieniem wejścia na rynek powlekania lakierami. Ponadto outsourcing precyzyjnych elementów stalowych będzie powierzony innemu partnerowi, który ma wieloletnie doświadczenie w produkcji m.in. elementów do przekładni zębatych.

WIARYGODNOŚĆ

Oxydea blisko współpracuje z wspólnikami: Sarmatia Ventures i aniołem biznesu z sieci Cobin Angels. Wspólnicy ci zapewniają know-how z zakresu zarządzania finansami, planowania strategicznego, współpracy z dużym przemysłem, współpracy z venture capital, itd.

Oxydea utrzymuje kontakty z klientami: z przedsiębiorstwami z branży fleksograficznej, aktywnie działającymi w izbie branżowej przemysłu fleksograficnzego, a także z przedsiębiorstwem (globalny holding) z branży cementowej. Przedsiębiorstwa te zainteresowane są wdrożeniem technologii zapewniających rozwiązanie problemów emisjami LZO, zgodnie z nowymi normami. Współpraca z docelowymi klientami umożliwia lepsze dostosowanie technologii do potrzeb rynku, oraz do norm ISO i innych.

Oxydea utrzymuje kontakty z jednostkami naukowymi (Sieć Badawcza Łukasiewicz, i inne), które mogą okazać się pomocne w rozwiązywaniu ewentualnych pojedynczych problemów w czasie realizacji Projektu, wymagających wąskiej ale głębokiej wiedzy naukowej.

Oxydea powstała jako spin-off spółki NataLab Sp. z o.o., która utworzona została w 2017 roku w celu przeprowadzenia projektu badawczego w zakresie przetwarzania płytek drukowanych, i odzysku metali z nich. W zakresie tych badań mieściły się badania nad technologią RCO/CFRR przeznaczoną do oczyszczania gazu powstającego na skutek przetwarzania płytek drukowanych. Projekt NataLab miał budżet ok. 4 mln zł. W przywołanym projekcie badawczym zidentyfikowano ogromny potencjał udoskonalonej przez NataLab technologii RCO/CFRR, w komercyjnym wykorzystaniu w wielu branżach. Dlatego zdecydowano wyodrębnić linię biznesową RCO/CFRR do nowej spółki Oxydea, w celu ułatwienia pozyskania finansowania i odcięcia ryzyka rozwoju technologii przetwarzania płytek drukowanych.

NataLab uzyskała finansowanie aniołów biznesu oraz finansowanie pre-seed, a także została oceniona publicznie, m.in.:

– uzyskała tytuł zwycięzcy konkursu Start-up Challenge Europejskiego Kongresu Gospodarczego,

– została włączona do sieci mentoringowej InCredibles, której patronem jest Sebastian Kulczyk.

Skontaktuj się z nami, aby uzyskać prezentację dla inwestorów.

Kontakt

Skontaktuj się z nami, zarówno w temacie świadczonych przez nas usług, jak i propozycji biznesowych dotyczących rozszerzenia naszej działalności.

Możemy zaprosić do naszego biura w Warszawie, w budynku Varso, w globalnym ekosystemie innowacyjnych startupów Cambridge Innovation Center.

Dane rejestrowe: Oxydea Sp. z o.o. KRS 0001003124 NIP 5213993105